Design formy

Stručný popis:

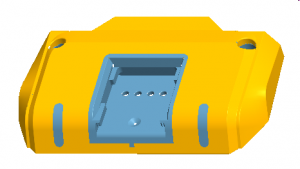

Design formy spočívá v tom, že inženýři využívají odborné znalosti a zkušenosti k přípravě formy pro hromadnou výrobu konkrétních dílů a pomocí počítače a kreslícího softwaru nakreslí proces výroby formy.

Výroba formy (formy) začíná designem formy. Konstrukce formy je pro výrobu forem velmi důležitá, protože forma je vyrobena přesně podle výkresů navržených inženýry. Kvalita konstrukce formy určuje cenu a úspěch formy. to je také velmi důležité pro kvalitu a efektivitu výroby vstřikování.

1. Poslání designu formy

V této fázi je úkolem určit rozměry, specifikace, materiály a uspořádání vnitřních komponent a subsystémů formy. Při návrhu formy je třeba vzít v úvahu použitelný rozsah, typ procesu, materiál formy, systém kvality, hlavní zpracovatelské zařízení, předmět akce, materiál, kapacitu zpracování, režim instalace formy a další faktory

V této fázi se provádí přesný návrh každé části formy. Zkontrolujte a upravte formu, dokud ji nebude možné uvést do normální výroby vstřikováním.

2. Tok navrhování formy

Forma se nazývá „král nástrojů“. To znamená, že forma má vysokou produktivitu při vstřikování a přesnost výroby, což je vhodné pro požadavky moderní hromadné výroby. Proto je široce používán v moderní výrobě. Struktura forem je obvykle přesná a složitá, podobně jako stroj bez energie. Forma má složité požadavky na mechanismus a přesnost a cena je vysoká. Velikost, přesnost a struktura produktů jsou různé a existuje mnoho druhů materiálů. Vstřikovací forma pracující v prostředí s vysokou teplotou vyžaduje vysokou stabilitu a životnost. Návrh formy by měl následovat následující postup:

1. Zkontrolujte design produktů: Chcete-li zkontrolovat, zda má design produktu zjevný problém s výrobou forem. Například: kontrola tahu, kontrola podříznutí, kontrola tenkých stěn a toku forem

2. Návrh rozvržení: Zahrnuje výběr formy, výběr materiálu pro vložení. volba polohy brány, návrh dělící čáry ...... V této fázi je úkolem určit rozměry, specifikace, materiály a rozložení vnitřních částí a subsystémů formy

3. Detail design: Zahrnuje design mechanismu, design posuvníku, design cool systému ...... V této fázi kompletně navrhněte každou část

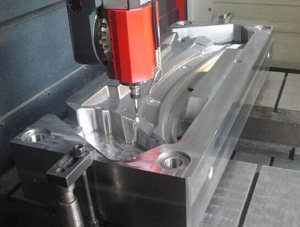

4. Výstupní 3D design pro CNC programování, výrobu dokumentů

5. Sledujte nástroje formy, otestujte je, odhadněte a upravte formu tak, aby mohla být uvedena do normální výroby vstřikováním.

3 Typy forem

Běžná klasifikace forem je

1 Hardwarová forma zahrnuje: lisovací nástroj (například děrovací lis, ohýbací lis, tažný lis, soustružnický lis, smršťovací lis, reliéfní lis, vydutý lis, tvarovací lis atd.), Kovací lis (například lisovací lis, lisovací lis, atd.), vytlačovací lis, vytlačovací lis, tlakový licí lis, kovací lis atd.;

2 Nekovová forma se dělí na plastovou formu a anorganickou nekovovou formu. Naše společnost vyrábí hlavně vstřikovací formy, formy pro tlakové lití kovů a lisovací formy

4. Zkušení inženýři a efektivní softwarové nástroje

--- Návrháři forem, kromě toho, že mohou používat software k navrhování dílů forem, musí také mít jasnou představu o designu produktu, vlastnostech materiálu, formovací oceli, procesu vstřikování. Návrháři forem společnosti Mestech mají obecně více než 5 let zkušeností s návrhem forem, mohou použít MOLDFLOW a další software a své vlastní zkušenosti k analýze a optimalizaci designu pro zákazníky za rozumnou cenu, aby navrhli úspěšnou formu. Forma je dutá jednotka, do které se nalije roztavený materiál za vzniku odlitku. Návrh forem je analýza, návrh a zdokonalování forem pro průmyslovou výrobu. Formy musí být schopné vytvarovat pevnou část z roztaveného materiálu, ochladit ji, aby mohla ztuhnout, a část z formy vysunout. Seznam způsobů, jakými může forma tyto cíle nesplnit, je dlouhý a živý. Není divu, že design forem má zásadní dopad na efektivitu nákladů a kvalitu lisovaných dílů, a tedy i vašeho produktu. Špatná forma vám může dát ten pocit potopení více způsoby.

--- Software pro návrh forem: nástrojem pro inženýry při navrhování forem je počítačový a návrhový software. Různé země a regiony na světě používají jiný software pro návrh forem. V současné době se při navrhování forem používá následující software:

1. Unigraphics (UG) je nejpokročilejší špičkový software CAD / CAE / CAM pro zpracovatelský průmysl na světě. Software UG používá mnoho předních světových výrobců v různých oblastech, jako je průmyslový design, detailní strojírenský design a strojírenská výroba

2. Pro / E je nejoblíbenější 3D CAD / CAM systém na světě. Široce se používá v elektronice, strojírenství, výrobě forem, průmyslovém designu a hračkářském průmyslu. Integruje design dílů, montáž produktů, vývoj forem a zpracování numerického řízení.

3. Nejvýraznějším rysem CATIA je jeho výkonná povrchová funkce, kterou nelze srovnávat s žádným CAD 3D softwarem. Nyní CATIA používají téměř všechny letecké společnosti. Tento software pokrývá všechny aspekty designu produktu: CAD, CAE a cam. Softwarové rozšíření „Tool Design Extension“ snadno vytváří nejsložitější formy a odlitky pro jednu a více dutin. Vyhodnoťte problémy s návrhem formy, podříznutím a tloušťkou a poté automaticky vytvořte dělící plochu a rozdělení geometrie v prostředí řízeném procesem, které je jednoduché - i pro příležitostného uživatele -, který potřebuje rychle vytvořit složité nástroje. Software „Expert Moldbase Extension“ vám poskytuje známé 2D prostředí pro rozložení moldbase - a získáte všechny výhody 3D! 2D procesně řízené GUI nabízí katalog standardních a vlastních komponent a automaticky aktualizuje váš model během vývoje formovací základny tím, že poskytuje katalog standardních a přizpůsobených komponent. Výsledné 3D modely se poté použijí ke kontrole interference během otevírání formy a také k automatickému generování výstupů, jako jsou podrobné výkresy a kusovníky.

5. Analýza a ověření během návrhu formy

1. Analýza poruchového režimu na součástech produktu Před návrhem formy je velmi důležitá DFMEA (analýza poruchového režimu). Před zahájením návrhu formy je pro zákazníky provedena podrobná analýza DFMEA a zákazníkům jsou poskytovány zprávy a návrhy k optimalizaci designu produktu. U některých nejistých faktorů navrhneme, aby zákazníci pro ověření provedli fyzické modely.

2. Software pro analýzu konstrukce forem Struktura ostatních částí produktu se velmi liší. Když konstruktéři navrhnou formu, musí použít analytický software k simulaci a analýze počítače, aby se vyhnuli chybě návrhu, která vstoupila do fáze výroby formy a způsobila vážné ztráty. „Unigraphics“ i „Pro / E“ mají některé funkce pro analýzu forem. Kromě toho existuje samostatný profesionální software pro analýzu forem „Moldflow“. A). Simulační softwarový nástroj „Moldflow“ je profesionální simulační nástroj pro vstřikování, který vám pomůže ověřit a optimalizovat plastové díly, vstřikovací formu a proces vstřikování. Tento software může poskytnout pokyny pro designéry, výrobce forem a inženýry a ukázat, jak změny tloušťky stěny, umístění brány, materiálu a geometrie ovlivňují vyrobitelnost pomocí nastavení simulace a objasnění výsledků. Od tenkostěnných dílů až po silnostěnné plné díly - podpora geometrie Moldflow může uživatelům pomoci otestovat předpoklady před konečnými rozhodnutími o návrhu. B) Simulační software MAGMAsoft může simulovat a analyzovat plnění formy, tuhnutí, chlazení, tepelné zpracování, napětí a přetvoření v procesu lití. Díky simulační technologii softwaru se složitý proces odlévání stává digitálním a vizualizovaným, což je snáze pozorovatelné a srozumitelné pro slévárny a stále více je slévárnami akceptováno.

6. Sledování procesu:

Následným postupem ve výrobním procesu je zajistit, aby zpracování forem bylo v souladu s normami, aby se zabránilo odchylkám od záruky. Každá forma je pro designéry a výrobce zcela novým produktem. Je velmi nutné najít závady ve výrobě a včas je upravit a opravit.

Inženýři by měli získané zkušenosti a metody použít při následném návrhu a výrobě forem.

Jako profesionální výrobce zabývající se výrobou vstřikovacích forem a vstřikovací výrobou téměř 20 let máme vynikající tým inženýrů a bohaté zkušenosti s výrobou a vstřikováním. Můžeme pro naše zákazníky vyrábět vysoce kvalitní formy a výrobky a poskytovat promyšlený servis.