Vstřikovací stroj na plasty

Stručný popis:

Mestech je vybaven 30 plastický vstřikovací strojeod 100 tun do 1500 tun a 10 zkušených provozních techniků. Pro naše zákazníky můžeme poskytnout vstřikovací výrobky různých velikostí

Vstřikovací stroj na plasty se také nazývá vstřikovací stroj nebo vstřikovací stroj. Jedná se o hlavní formovací zařízení, které vyrábí termoplastické nebo termosetové plasty na plastové výrobky různých tvarů pomocí plastových formovacích forem. Funkce vstřikovacího lisu na plasty spočívá v ohřevu plastů, vysokém tlaku na roztavené plasty a jejich vystřelení a vyplnění dutiny formy.

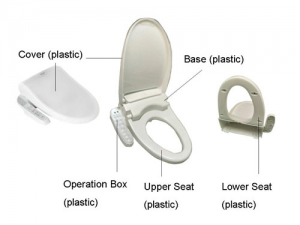

I-Klasifikace vstřikovacího stroje na plasty Vstřikovací stroj na plasty má schopnost tvarovat plastové výrobky se složitým vzhledem, přesnou velikostí nebo hustou strukturou s kovovými vložkami najednou. Je široce používán v národní obraně, elektromechanice, automobilovém průmyslu, dopravě, stavebních materiálech, obalech, zemědělství, kultuře, vzdělávání, zdraví a každodenním životě lidí. S rychlým rozvojem plastikářského průmyslu a složitou strukturou a funkcemi formovacích výrobků byly odpovídajícím způsobem vyvinuty různé typy a specifikace vstřikovacích strojů. Podle přesnosti vyráběných produktů lze vstřikovací stroje rozdělit na běžné a přesné vstřikovací stroje. Podle energetického a řídicího systému lze vstřikovací stroj rozdělit na hydraulické a všechny elektrické vstřikovací stroje. Podle konstrukční formy vstřikovacího stroje existují tři druhy: vertikální a horizontální (včetně dvou barevných vstřikovacích strojů) a úhlový typ.

Úvod do charakteristik různých vstřikovacích strojů

5. Obecné zařízení pro blokování formy je otevřené, snadno konfigurovatelné pro všechny druhy automatických zařízení, vhodné pro složité, sofistikované produkty automatického formování.

6. pásové dopravní zařízení je snadné realizovat mezilehlou instalaci skrz formu, aby se usnadnila automatická výroba.

7. je snadné zajistit konzistenci toku pryskyřice a distribuci teploty formy ve formě.

8. Vybaven otočným stolem, pohyblivým stolem a nakloněným stolem je snadné realizovat formování vložky a kombinované lisování.

9. malá sériová zkušební výroba, struktura formy je jednoduchá, nízkonákladová a snadno odinstalovatelná.

10. svislý stroj kvůli nízkému těžišti je lepší relativně vodorovná seismická odolnost.

1. Horizontální vstřikovací lis

1. i když je sálový počítač nízký kvůli malému trupu, neexistuje žádné výškové omezení závodu.

2. výrobek může spadnout automaticky, bez použití mechanické ruky, lze také dosáhnout automatického formování.

3. z důvodu nízkého trupu, pohodlné podávání, snadná údržba.

4. forma musí být instalována jeřábem.

5. více paralelní uspořádání, lisovaný produkt se snadno sbírá a balí z dopravního pásu.

2. Vertikální vstřikovací stroj

1. vstřikovací zařízení a upínací zařízení jsou na stejné svislé středové ose a matrice se otevírá a zavírá podél horního a dolního směru. Jeho podlahová plocha je jen asi polovina vodorovného stroje, takže přeměna na výrobní plochu je asi dvojnásobkem produkce.

2. snadné dosažení tvarování vložky. Protože povrch matrice je vzhůru, lze destičky snadno lokalizovat. Automatické formování vložky lze snadno realizovat použitím typu stroje s pevnou spodní šablonou a horní pohyblivou šablonou a kombinací

pásový dopravník a manipulátor.

3. Hmotnost matrice se otevírá a uzavírá nahoru a dolů pomocí vodorovného bednění. Fenomén, že bednění nelze otevřít a zavřít kvůli dopředné inverzi způsobené gravitací formy podobně jako u horizontálního stroje, nenastane. Pomáhá udržovat přesnost strojů a umírat.

4. Jednoduchým manipulátorem lze každou plastovou dutinu odstranit, což vede k přesnému formování.

3. Dvojitý vstřikovací stroj

Může jednorázové vstřikování dvou barev vstřikovacího stroje splnit požadavky spotřebitelů na vzhled, uživatelé mohou produkt používat pohodlněji.

4.Všechny elektrické vstřikovací stroje

Celoelektrický vstřikovací stroj může nejen uspokojit potřeby speciálních aplikací, ale má také více výhod než běžný vstřikovací stroj.

Další výhodou plně elektrického vstřikovacího stroje je, že snižuje hluk, což je přínosem nejen pro pracovníky, ale také snižuje investice do zvukotěsných výrobních závodů.

5. Úhlový vstřikovací stroj

Osa vstřikovacího šroubu úhlového vstřikovacího stroje je kolmá k pohyblivé ose šablony upínacího mechanismu a její výhody a nevýhody jsou mezi vertikální a horizontální. Protože směr vstřikování a dělicí plocha formy jsou ve stejné rovině, je úhlový vstřikovací stroj vhodný pro formy s asymetrickou geometrií postranní brány nebo výrobků, jejichž formovací centrum neumožňuje značky brány.

6. Vícestěnový formovací stroj

Injekční zařízení a upínací zařízení mají dvě nebo více pracovních poloh a injekční zařízení a upínací zařízení mohou být uspořádány různými způsoby.

V současné době jsou široce používány tři druhy vstřikovacích strojů:

Horizontální vstřikovací stroj je široce používán kvůli malému prostoru, pohodlné instalaci a širokému rozsahu použití. Stroje na vstřikování s dvojitým vstřikováním se většinou používají k utěsnění a hydroizolaci požadavků na elektronické výrobky, elektrické nářadí s tlumením nárazů a výrobky s různými barvami a kompaktní strukturou. Plně elektrický vstřikovací stroj se používá při výrobě velkých zakázek, vysoce přesných malých a středních dílů.

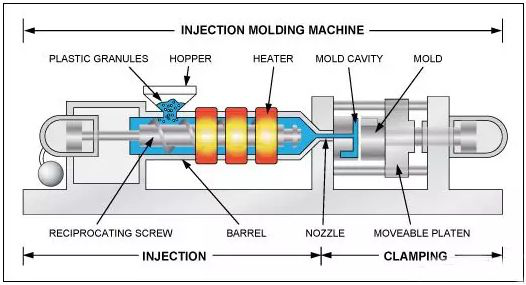

II - Jak fungují vstřikovací lisy na plasty?

Pracovní princip vstřikovacího stroje je podobný jako u injekční stříkačky. Jedná se o technologický proces vstřikování plastifikovaného roztaveného plastu (tj. Viskózního toku) do uzavřené dutiny pomocí tahu šroubu (nebo pístu) a získání produktu po vytvrzení.

Vstřikování plastů je cyklický proces, přičemž každý cyklus zahrnuje zejména:

Kvantitativní dávkování - tavení plastifikace - vstřikování tlaku - chlazení - otevírání forem a odebírání dílů. Odstraňte plastové části a poté zavřete formu pro další cyklus.

Položky ovládání vstřikovacího lisu: položky ovládání vstřikovacího lisu zahrnují ovládání ovládací klávesnice, ovládání elektrického řídicího systému a ovládání hydraulického systému ze tří hledisek. Byl proveden výběr akce vstřikovacího procesu, dávkovací akce, vstřikovacího tlaku, rychlosti vstřikování, typu vyhazování, monitorování teploty každé části hlavně, vstřikovacího tlaku a nastavení zpětného tlaku.

Obecný proces formování šnekového vstřikovacího stroje je: nejprve se do válce přidá granulovaný nebo práškový plast a plast se roztaví rotací šroubu a zahřátím vnější stěny válce. Poté stroj provede pohyb formy a vstřikovacího sedla dopředu, takže tryska je blízko u brány formy, a poté se do vstřikovacího válce nalije tlakový olej, aby se vytvořil šroub. Tyč je tlačena dopředu, takže se tavenina vstřikuje do uzavřené formy s nízkou teplotou při vysokém tlaku a vysoké rychlosti. Po určité době a udržení tlaku (známé také jako udržovací tlak) a ochlazení se tavenina ztuhne a vytvaruje a produkt lze vyjmout (účelem udržování tlaku je zabránit zpětnému toku taveniny v dutině) a dodávat materiál do dutiny. A zajistit, aby měl výrobek určitou hustotu a rozměrové tolerance. Základními požadavky na vstřikování jsou plastifikace, vstřikování a lití. Plastifikace je předpokladem pro dosažení a zajištění kvality tvarovacích výrobků a aby bylo možné splnit požadavky na formování, musí vstřikování zajišťovat dostatečný tlak a rychlost. Protože je vstřikovací tlak velmi vysoký, odpovídá vysokému tlaku v dutině (průměrný tlak v dutině je obvykle mezi 20 a 45 MPa), takže musí existovat dostatečná upínací síla. Je zřejmé, že vstřikovací zařízení a upínací zařízení jsou klíčové součásti vstřikovacího stroje.

Hodnocení plastových výrobků zahrnuje hlavně tři aspekty: prvním je kvalita vzhledu, včetně integrity, barvy, lesku atd .; druhým je přesnost mezi velikostí a relativní polohou; třetí jsou fyzikální, chemické a elektrické vlastnosti odpovídající použití. Tyto požadavky na kvalitu se také liší podle různých příležitostí produktů. Vady výrobků spočívají hlavně v designu, přesnosti a stupni opotřebení formy. Ve skutečnosti však technici v závodě na zpracování plastů často trpí obtížnou situací při použití technologických prostředků k nápravě problémů způsobených vadami forem a mají malý účinek.

Úprava procesu je nezbytným způsobem, jak zlepšit kvalitu a výstup produktů. Protože samotný vstřikovací cyklus je velmi krátký,

pokud podmínky procesu nejsou dobře kontrolovány, odpadní produkty budou proudit nepřetržitě. Při úpravě procesu je nejlepší změnit pouze jednu podmínku najednou a několikrát ji sledovat. Pokud jsou tlak, teplota a čas sjednoceny a upraveny, je snadné způsobit zmatek a nedorozumění. Existuje mnoho způsobů a prostředků k přizpůsobení procesu. Například existuje více než deset možných řešení problému neuspokojivého vstřikování produktů. Problém můžeme vyřešit pouze výběrem jednoho nebo dvou hlavních řešení k vyřešení podstaty problému. Kromě toho bychom měli také věnovat pozornost dialektickému vztahu v řešení. Například: výrobek má prohlubeň, někdy ke zvýšení teploty materiálu, někdy ke snížení teploty materiálu; někdy ke zvýšení množství materiálu, někdy ke snížení množství materiálu. Uznat proveditelnost řešení problému pomocí opačných opatření.

III - Hlavní technické parametry vstřikovacího stroje jsou

Uzavírací síla, maximální vstřikovací objem, maximální a minimální tloušťka matrice, zdvih posunu formy, vzdálenost mezi táhly, vyhazovací zdvih a vytlačovací tlak atd.

Technické požadavky na vstřikovací stroje vhodné pro formování výrobků lze zvolit následovně:

1 Upínací síla: projekční plocha produktu vynásobená tlakem v dutině formy menší než upínací síla, P je stejný nebo stejný jako tlak v dutině QF;

2 Maximální vstřikovací objem: hmotnost produktu <maximální vstřikovací objem. Hmotnost produktu = maximální vstřikovaný objem * 75 ~ 85%.

3 Tloušťka formy vstřikovacího stroje: interval mezi maximální a minimální hodnotou vstřikovacího stroje a dvěma body. Vstřikovací lis s maximální tloušťkou formy menší než forma s maximální tloušťkou formy. Minimální tloušťka se rovná minimální tloušťce formy vstřikovacího stroje.

4 Zdvih formy: vzdálenost otevření formy = tloušťka formy + výška produktu + vzdálenost vyhazování + prostor produktu. To znamená vzdálenost formy od formy.

5 Vzdálenost mezi tyčemi: to znamená instalovat polohu formy; délka * šířka formy je menší než vzdálenost tažné tyče.

6 Vystřikovací zdvih a tlak: vzdálenost a tlak pro vyhození produktu <vytlačovací zdvih a tlak vstřikovacího stroje.

Systém a složení vstřikovacího stroje

Vstřikovací stroj se obvykle skládá ze vstřikovacího systému, systému uzavírání formy, hydraulického přenosového systému, elektrického řídicího systému, mazacího systému, systému vytápění a chlazení, bezpečnostního monitorovacího systému atd.

Vstřikovací systém

Funkce vstřikovacího systému: Vstřikovací systém je jednou z nejdůležitějších částí vstřikovacího stroje, obecně existují tři hlavní formy vstřikování pístu, šneku, šroubového předplastického pístu. Nejčastěji používaným typem je šroub. Jeho funkcí je vstřikovat roztavený plast do dutiny formy šroubem za určitého tlaku a rychlosti po plastifikaci určitého množství plastů ve stanoveném čase v cyklu vstřikovacího stroje. Po vstřikování se tavenina vstřikovaná do dutiny formy udržuje ve tvaru.

Injekční systém se skládá z plastifikačního zařízení a zařízení pro přenos síly.

Plastifikační zařízení šnekového vstřikovacího stroje se skládá hlavně z podávacího zařízení, válce, šneku, součásti procházející lepidlem a trysky. Zařízení pro přenos energie zahrnuje vstřikovací válec, pohyblivý válec vstřikovacího sedadla a šroubové hnací zařízení (a

Upínací systém formy

Funkce upínacího systému: funkcí upínacího systému je zajistit uzavírání, otevírání a vyhazování produktů z formy. Současně po uzavření formy je přiváděna dostatečná upínací síla, aby odolávala tlaku dutiny formy způsobenému vstupem roztaveného plastu do dutiny formy, a je zabráněno švu formy, což má za následek špatný stav výrobků.

Složení upínacího systému: upínací systém se skládá hlavně z upínacího zařízení, závěsného mechanismu, nastavovacího mechanismu, vyhazovacího mechanismu, přední a zadní pevné šablony, pohyblivé šablony, upínacího válce a bezpečnostního ochranného mechanismu.

Hydraulický systém

Funkcí systému hydraulického převodu je dodávat energii vstřikovacímu stroji podle různých akcí vyžadovaných procesem a splňovat požadavky na tlak, rychlost a teplotu vyžadované různými částmi vstřikovacího stroje. Skládá se převážně z různých hydraulických komponent a hydraulických pomocných komponentů, ve kterých jsou olejové čerpadlo a motor zdrojem vstřikovacího stroje. Různé ventily řídí tlak a průtok oleje tak, aby splňovaly požadavky procesu vstřikování.

Elektrický řídicí systém

Rozumná koordinace mezi elektrickým řídicím systémem a hydraulickým systémem může realizovat procesní požadavky (tlak, teplota, rychlost, čas) a různé programové akce vstřikovacího stroje. Skládá se převážně z elektrických spotřebičů, elektronických součástek, přístrojů (viz vpravo dole), ohřívačů, senzorů atd. Obecně existují čtyři způsoby ovládání, manuální, poloautomatické, automatické a upravené.

Systém vytápění / chlazení

Topný systém se používá k ohřevu hlavně a vstřikovací trysky. Hlaveň vstřikovacího stroje obecně používá jako ohřívací zařízení elektrickou ohřívací spirálu, která je instalována vně válce a je rozdělena termočlánkem. Dodávání tepla pro plastifikaci materiálu prostřednictvím vedení tepla trubkovou stěnou; chladicí systém se používá hlavně k chlazení teploty oleje, příliš vysoká teplota oleje způsobí různé poruchy, takže je nutné kontrolovat teplotu oleje. Druhé místo, které má být chlazeno, je poblíž výtlačného otvoru přívodního potrubí, aby se zabránilo roztavení suroviny ve výtlačném otvoru, což by vedlo k tomu, že by surovina nemohla být správně přiváděna.

Mazací systém

Mazací systém je obvod, který zajišťuje mazání relativních pohyblivých částí vstřikovacího stroje, jako je pohyblivá šablona, seřizovací zařízení, závěs ojnice a střelecký stůl, aby se snížila spotřeba energie a prodloužila životnost dílů. Mazání může být buď pravidelné ruční mazání, nebo automatické elektrické mazání.

Bezpečnostní monitorovací systém

Bezpečnostní zařízení vstřikovacího stroje se používá hlavně k ochraně osob a bezpečnostních zařízení stroje. Hlavně bezpečnostními dveřmi, bezpečnostní přepážkou, hydraulickým ventilem, koncovým spínačem, fotoelektrickými detekčními prvky a dalšími komponenty, aby bylo dosaženo elektrické - mechanicko - hydraulické ochrany proti zablokování.

Monitorovací systém sleduje hlavně teplotu oleje, teplotu materiálu, přetížení systému, poruchu procesu a zařízení vstřikovacího stroje a indikuje nebo alarmuje abnormální situaci.

Společnost Mestech vybavila 30 sad vstřikovacích lisů pokrývajících 100 tun až 1500 tun, můžeme vyrábět plastové výrobky od 0,50 gramu do 5 kg plastových dílů různých velikostí. Pokud máte plastové výrobky, které vyžadují vstřikování, kontaktujte nás